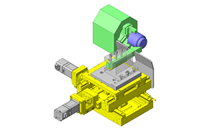

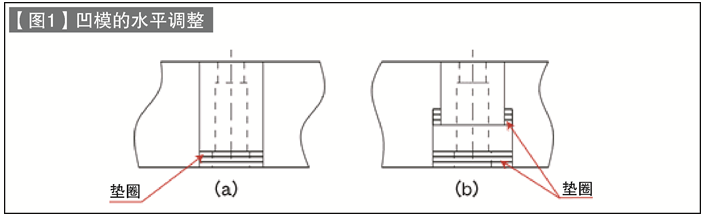

模具的刃口部变钝(毛刺增加)后,可通过重新研磨使其恢复。模具再研磨的方法有两种,一种是对板的整体进行研磨,一种是只研磨镶块零件。对板整体进行研磨的方法在板每次因研磨变薄的同时,凹模等的镶块零件也会发生同等程度的变化,这不会有什么问题。但只研磨镶块时,需要对研磨部分进行水平调整。若调整不当,板面会出现凹凸不平,影响产品品质。因此,需如【图1】所示,使镶环易于调节。

在(a)所示的无肩凹模中,将与研磨量相同尺寸的垫圈垫在内部可以解决这一问题,不会有大的问题。在(b)所示的带肩凹模中,肩部上面也需要垫入垫圈。随着反复重新研磨,垫圈的数量会增加,但垫圈太多也不太好。 垫圈以3~4枚为宜,数量增多时,应增加垫圈厚度、减少数量。

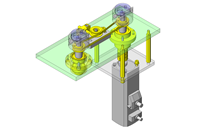

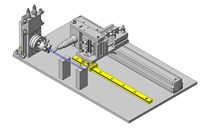

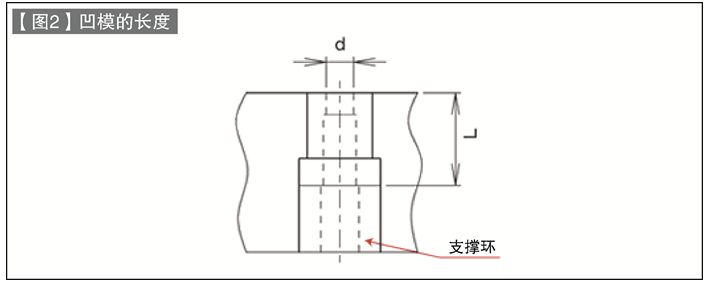

孔径(d)和凹模高度(L)的关系如下所示。相对于孔径,L尺寸过长时,容易引起废料堵塞。特别是小径孔更容易出问题,应尽量缩短L尺寸。受其他加工的影响,板可能会逐渐变厚,相对于孔径的凹模长度便会变长。感觉相对于孔径凹模长度平衡不好时,应如【图2】所示,在凹模后面插入支撑环,调节凹模的长度。

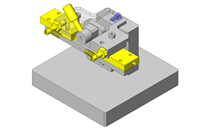

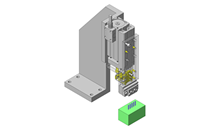

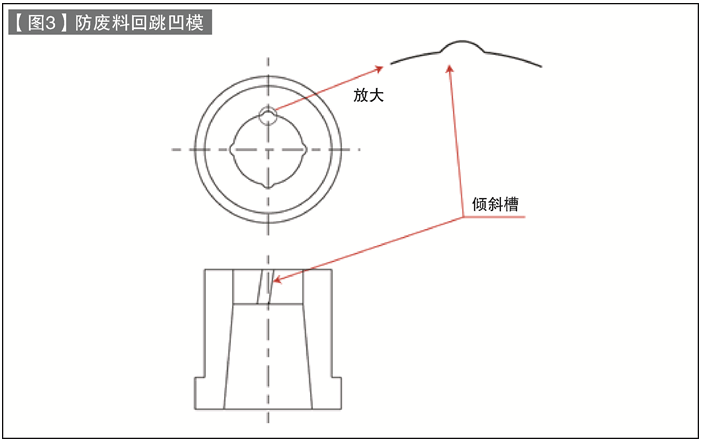

在使用凹模的冲孔加工中,孔的形状大多比较简单,容易产生废料回跳。防止废料回跳的凹模可解决这一问题。其结构如【图3】所示。

在冲裁加工中,部分直线或曲线形状的间隙即使发生一些变化,对加工也没有影响。并且,被冲裁成凸模形状的产品与凹模形状相同。利用上述原理制作而成的凹模,就是防止废料回跳的凹模。部分凹模还会扩大间隙,设置沟槽。沟槽应呈倾斜状态。这样的沟槽可设置多个。冲裁形状即凹模切刃的形状。冲裁废料垂直移动。这样一来,倾斜槽部分的凸出形状会搭在倾斜槽上面,紧紧咬住凹模。咬紧力可防止废料回跳。但是,对于SK材料等硬材质和极薄材料,则效果不佳。